新闻详情

友诚管业,以品质求发展,以口碑做市场

友诚管业,以品质求发展,以口碑做市场

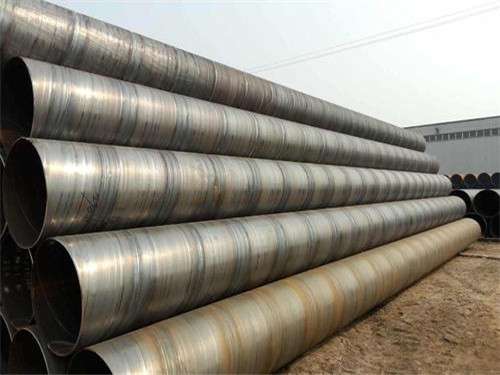

埋地406内外防腐螺旋钢管

为了延长管道的使用寿命,管道防腐施工已成为管道生产中的一个必不可少的环节。在各大厂家的不断开发和生产下,各种类型的防腐螺旋钢管出现在市场上。螺旋钢管的热轧工艺是主要的制造方法,占无缝钢管产量的80%。热连轧机的品种和质量水平除了轧机本身的技术水平外,在很大程度上受到冶炼和连铸的限制。因此,先进工艺应该是指从冶炼到管道加工的完整过程。根据多年的生产经验,今天的螺旋钢管制造商总结了以下钢管热轧工艺,希望对您有所帮助。热轧螺旋钢管以连铸板坯或初轧板坯为原料,经步进式加热炉加热,高压水除鳞后进入粗轧机,粗轧后的材料经切头切尾后进入精轧机,然后进行计算机控制轧制,精轧后的粗轧材料经层流冷却,经卷取机卷取成直卷。

埋地406内外防腐螺旋焊管双面埋弧焊直缝钢管是1940年发明的一种新的焊接方法。与以前的手工焊接一样,它仍然使用熔渣保护,但这种熔渣不是焊条的涂层,而是特殊熔化的焊剂该焊剂系统包括一个通过管道输送到待焊接前部的焊剂漏斗。第二个区别是不使用焊丝,因为焊丝可以连续进给。电极,我们烧一个电极必须有一个电极头来扔,而且操作必须停止,换电极然后焊接直发卷的头尾多为舌状和鱼尾状,粗细精度差,边缘常有波浪形、折边、塔形等缺陷。它的线圈重量很重,钢卷的内径为760毫米。直发卷经过切头、切尾、切边、多道次矫直、整平等精加工线后,被切割或倒卷成热轧钢板、热轧扁钢卷、纵切带等产品如果热轧精整辊被酸洗以去除氧化皮并上油,则热轧酸洗板辊形成。

406内外耐腐蚀螺旋钢管换成焊丝后,焊丝由焊丝进给装置和焊丝盘连续进给。这种焊接方法是连续进给的焊丝在易熔粒状焊剂的覆盖下点燃电弧,使焊丝、母材和焊剂的一部分熔化并蒸发形成空腔,电弧在空腔中稳定燃烧,因此称为埋弧焊。电弧被埋在空腔里。这种方法的第一个优点是完全实现了自动化。第二个优点是它是在埋弧焊下焊接的,所以它的热交换和保护性能比较强,焊接质量比较高。第三个优点是,在埋弧焊自动焊接中,由于电弧被埋在焊剂下面,所以它可以采用大电流并且具有较高的焊接效率。最近,我国正在进行的西气东输工程是一种高强度钢。这种管道在工厂内预制成一段,然后运到施工现场,在现场焊接。工厂制造的这种管道的焊接工艺是埋弧焊。现在埋弧焊已经发展成双丝埋弧焊和多丝埋弧焊,从而进一步提高了效率。

螺旋钢管成型过程中,钢板应均匀变形,残余应力应小,表面不应划伤。因此,制作螺旋钢管的钢板应精心挑选,表面应均匀无划痕。加工后的螺旋钢管在直径和壁厚的尺寸和规格范围上具有较大的灵活性,特别是在生产高档厚壁管,尤其是中小直径厚壁管时,具有其他技术无法比拟的优势,可以满足用户对螺旋钢管规格的更多要求。双面埋弧焊螺旋钢管因其承压能力高、阻力小、耐低温、耐腐蚀、安装维护方便等优点,在石油天然气、泥浆运输、城市建设等行业越来越受欢迎。首先用全平板超声波检测工艺流程。钢管成型过程中,钢板变形均匀,残余应力小,表面无划痕。加工,尤其是大直径厚壁管的加工,具有其他技术无法比拟的优势,可以满足用户对钢管规格的更多要求。采用内外焊(精焊)前预焊的工艺,可在最佳位置实现焊接,不易出现边缘错位、焊接偏差和未焊透等缺陷,焊接质量易于控制;整体机械扩径可以有效提高钢管的尺寸精度,改善钢管内应力的分布状态,避免应力腐蚀造成的损伤,有利于现场焊接施工。对钢管进行9项100%质量检验,有效检测和监控钢管生产全过程,有效保证埋弧焊钢管产品质量;整条生产线的所有设备都具有与计算机数据采集系统联网的功能,实现实时数据传输,中央控制室采集生产过程中的技术参数和质量指标的质量。

双面埋弧焊螺旋钢管的直径和尺寸规格范围应灵活控制。凭借自身的优势,集团可以满足更多用户的广泛需求,使螺旋钢管得以推广和普及。在螺旋钢管中,钢带的月牙形弯曲和“S”形弯曲导致成型焊缝之间的间隙不均匀,给焊接带来困难,导致焊缝熔深不稳定和焊缝残余高度变化。当成形缝松动时,焊缝熔深大,残余高度减小。当成型缝较紧时,焊缝熔深较小,残余高度增加,因此在焊接过程中,解决这一问题的方法是当成型缝较松时减少焊接规格,当成型缝较紧时增加焊接规格。然而,成形接缝的间隙不断变化。在通过人工目测人工调整成形缝间隙的操作中,微小的变化不能被精确地监控,因此不能实现控制。只有在一定程度上发生变化时,手动调整才能起作用。这一点在螺旋钢管内焊后表面的发红程度上非常明显。接缝松动时,红线亮,严重时,出现漏弧甚至烧穿。焊缝紧密时,红线暗,不同宽度的螺旋钢管焊缝外观不均匀。在严重的情况下,凹坑出现在焊缝的中间。

上一条: 1020埋弧焊螺旋钢管

下一条: 燃气输送用埋弧焊螺旋钢管

全国服务热线

全国服务热线